Encuentra aquí la información más actual de IDEKO.

IK4-IDEKO ha desarrollado un innovador sistema para la texturización de superficies, un proceso de fabricación que aporta a los componentes funcionalidades adicionales

El método desarrollado por la entidad investigadora se basa en la tecnología de rectificado y se dirige a sectores como la automoción, la aeronáutica o la máquina herramienta

Esta técnica de fabricación será presentada por IK4-IDEKO en la próxima edición de la Bienal de Máquina Herramienta, que tendrá lugar del 28 de mayo al 1 de junio

Los fabricantes de componentes para sectores tan exigentes como el transporte de pasajeros, el sector óptico, la microfluídica o la electrónica demandan el desarrollo de soluciones cada vez más avanzadas para poder dar respuesta a la creciente competencia en los mercados globales.

Las últimas tendencias en estos sectores no solo se materializan en la exigencia de piezas que cumplan con sus funciones principales de manera eficiente, sino que buscan además la incorporación de otras atribuciones o funcionalidades añadidas como la repulsión al agua, la reducción de la fricción y la resistencia a la corrosión o al desgaste.

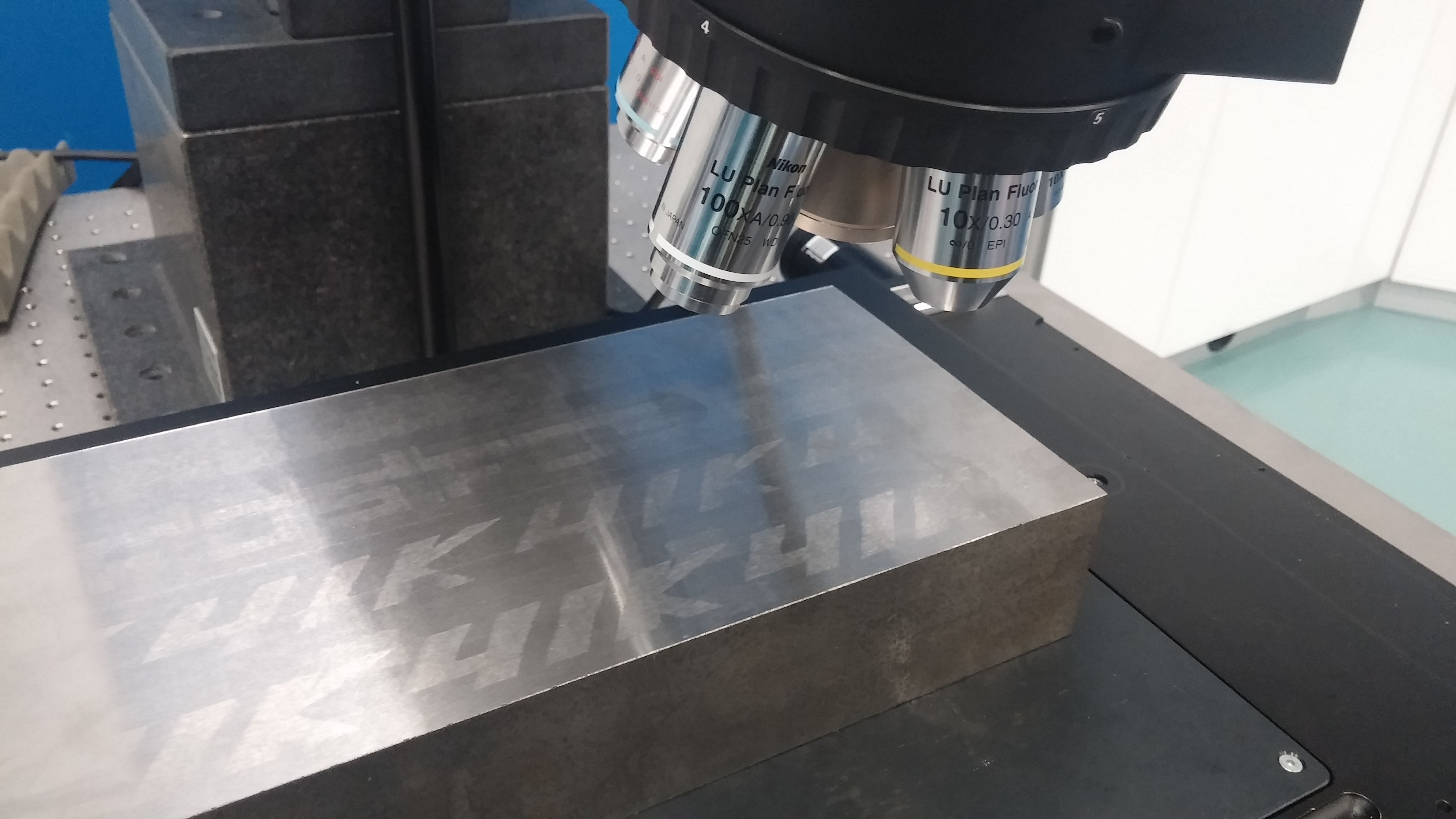

En este contexto, el centro tecnológico vasco IK4-IDEKO ha desarrollado un avanzado sistema de texturización de superficies, un proceso de fabricación complejo que consiste en grabar en las superficies de las piezas una textura especial, una suerte de micro ilustración, que aporta a los componentes fabricados prestaciones mejoradas o adicionales. El método desarrollado por la entidad investigadora se basa en la tecnología de rectificado, la cual presenta varias ventajas frente a otras tecnologías. La primera de ellas es que se ejecuta a través de una única operación de acabado.

La segunda ventaja es que en la misma operación se consiguen, además de las citadas funcionalidades, unos componentes precisos en todos sus conceptos dimensionales y de acabado superficial (rugosidad). El tercer beneficio es que se trata de una tecnología capaz de alcanzar elevadas productividades y a muy bajo coste.

“Entre los diferentes procesos para texturizar superficies que existen en la actualidad, el rectificado es una tecnología poco explorada debido a su elevado grado de complejidad. Sin embargo, en IK4-IDEKO hemos logrado diseñarlo gracias al uso de muelas de rectificado dotadas con determinados patrones que logran imprimir texturas sobre materiales metálicos y cerámicos”, asegura Jorge Álvarez, responsable de esta investigación en el centro de Elgoibar.

Los avances en el ámbito del texturizado llevados a cabo por IK4-IDEKO formarán parte de la oferta tecnológica que la entidad exhibirá en el marco de la Bienal Española de Máquina Herramienta, que se celebra del 28 de mayo al 1 de junio en el Bilbao Exhibition Centre.

Este sistema, que ha sido desarrollado dentro del proyecto REDITEX-PRO, financiado por el programa Retos de Colaboración del Ministerio de Economía y Competitividad, permite trabajar sobre aplicaciones concretas y sustituir el proceso de floreteado, confiriendo texturas similares a las realizadas por esta tradicional técnica manual, con el objetivo de mejorar la lubricidad y reducción de la fricción entre superficies de deslizamiento-guiado planas y siendo también aplicable a cojinetes cilíndricos.

“La texturización de superficies basada en el rectificado también permite abordar, por ejemplo, aplicaciones orientadas a la mejora de la estanqueidad, a través de la eliminación de la denominada hélice, un defecto típico de los procesos de torneado y rectificado que deja en la superficie pequeñas marcas o surcos en los que se introduce el aceite y que causa fugas en juntas de estanqueidad”, añade Álvarez.

Otras aplicaciones para esta tecnología son la optimización de la refrigeración del proceso de rectificado, la supresión de defectos superficiales como las ondulaciones u olas y la mejora del par de arrastre entre piezas unidas a presión.

Los avances logrados en este proyecto han sido posibles gracias al posicionamiento de IK4-IDEKO en el desarrollo de tecnologías avanzadas en el rectificado, un proceso de fabricación que requiere de equipamientos sofisticados y perfiles profesionales especializados para garantizar los cada vez más exigentes requisitos de precisión, acabado e integridad superficial demandados por la industria.

“Gracias al avance tecnológico, el rectificado sigue siendo un proceso clave y el más productivo a la hora de mecanizar materiales de elevada dureza en piezas que requieren acabados exigentes”, añade Álvarez.

Para seguir profundizando en esta disciplina, el centro tecnológico se ha dotado de un centro de excelencia en procesos de rectificado, el Digital Grinding Innovation Hub (DGIH), un espacio dirigido al desarrollo de tecnologías avanzadas en digitalización y rectificado industrial, ubicado en las instalaciones de la entidad investigadora.

En el marco de la BIEMH, IK4-IDEKO, que estará ubicado en el stand 1 / B-21 del recinto ferial, también presentará su apuesta por la industria digital, un nuevo sistema de visión multicámara para aumentar la precisión de los procesos automatizados y una tecnología para la creación de moldes para la industria de fundición basada en los conceptos de Industria 4.0.

Sobre IK4-IDEKO

El centro tecnológico vasco IK4-IDEKO atesora una trayectoria de 30 años dedicados a la investigación, el desarrollo y la innovación de nuevas tecnologías aplicadas a la fabricación y la producción industrial.

Fundado para dar respuesta a los retos de alto componente tecnológico de las empresas de máquina herramienta de la Corporación Mondragón, cuenta hoy con más de 100 investigadores y una cartera de más de 50 clientes al año.

Su actividad de I+D+i está orientada a ofrecer soluciones innovadoras que contribuyan a la competitividad del tejido empresarial y se articula en torno a 4 grupos de investigación: Dinámica y Control, Procesos de Fabricación, TIC’s y Automatización y Diseño e Ingeniería de Precisión.