Encuentra aquí la información más actual de IDEKO.

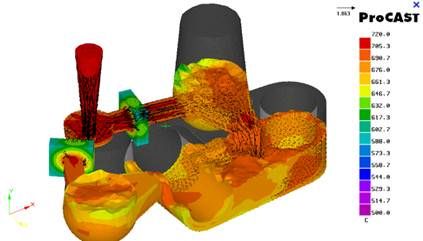

IK4-IDEKO se plantea el objetivo de aplicar un nuevo paradigma de diseño y planificación de procesos basado en herramientas de simulación que minimice la probabilidad de aparición de defectos y que permita la predicción de zonas críticas del componente para una planificación óptima de los correspondientes procesos de inspección, con especial interés en la optimización del proceso de fundición de componentes de elevado valor en series cortas.

Esta va a ser una de las líneas de trabajo dentro del proyecto ENDAC,

Nueva generación de soluciones de Ensayo No Destructivo (END) altamente

automatizadas para sectores de alto Impacto, en el que se trabajará en

la detección prematura de potenciales defectos más rápidamente. Se parte de la motivación industrial de incrementar fiabilidad, eficiencia y

precisión de los procesos de fabricación de componentes de elevadas dimensiones y valor añadido en

sectores estratégicos de alto impacto para la industria metalmecánica nacional

como son el petroquímico, eólico, ferrocarril y bienes de equipo.

Como principal denominador común de la fabricación y mantenimiento de componentes en sectores como el petroquímico, eólico, naval, ferrocarril y bienes de equipo, debe destacarse la necesidad de alcanzar máximas cotas de fiabilidad, con ausencia de defectos que puedan derivar en un fallo catastrófico e imprevisto de piezas críticas como componentes de bujes y bloques motor en eólico, bogies en ferrocarril, fabricación de válvulas y contadores de gas en petroquímica, bloques motor en la naval, etc. Debido a ello, la apuesta por soluciones de inspección de alta precisión y fiabilidad resulta un requisito imperativo en la fabricación de este tipo de componentes.

Actualmente, las soluciones de inspección están basadas en

técnicas como la inspección visual, los líquidos penetrantes, las partículas

magnéticas y en tecnología ultrasónica convencional (tecnología piezoeléctrica

de medición por contacto, generalmente basada en transductores convencionales

mono-elemento), por lo que los procesos de inspección se centran en procesos

manuales y extremadamente laboriosos e ineficientes, con un limitado nivel de

automatización y por tanto de difícil integrabilidad, ya sea en fabricación

como en tareas de mantenimiento la vida útil del componente.

El proyecto incorpora a empresas como DRS y DANOBAT y como usuarios finales a MIB, SAKANA, y METROBILBAO que apuestan por nuevos productos, procesos, y/o servicios de inspección no destructiva y agentes tecnológicos (IK4-IDEKO y CT INNOVA) referentes en los sectores de actividad y ámbitos de especialización técnica abordados por el proyecto. Adicionalmente, el proyecto ENDAC incorpora líneas de actuación adicionales dentro del ámbito de inspección no destructiva, como es el desarrollo de nuevas metodologías de diseño de procesos de fabricación con cero defectos en fundición de componentes de elevado valor.

El proyecto ha contado con la ayuda del Ministerio de Economía y Competitividad, del programa INNPACTO para financiar el desarrollo de proyectos de I+D