Encuentra aquí la información más actual de IDEKO.

Se ha realizado la validación industrial de esta nueva tecnología en casa del usuario final, Jasil en Portugal con resultados muy positivos, que han demostrado el campo de aplicación de la tecnología MCG.

IK4_Ideko ha liderado este proyecto europeo sobre rectificado eco-eficiente mediante MCG, una tecnología de refrigeración innovadora. Estos días se celebra el final meeting del proyecto tras dos años de duración.

A lo largo los dos años que ha durado el proyecto se ha desarrollado un nuevo método de rectificado, basado en la utilización de mínima cantidad de lubricación y ayudado por la aplicación de gas criogénico CO2.

El proyecto se ha basado en un nuevo planteamiento, el MCG, o Minimum Coolant Grinding, una tecnología similar al MQL (Minimum Quantity Lubrication) utilizada con gran éxito en procesos de corte tales como taladrado, torneado o fresado, en las cuales se aplica el líquido refrigerante mediante pulverización o atomización sobre la zona de corte. MCG: aplicación que sustituirá al MQL en procesos de rectificado.

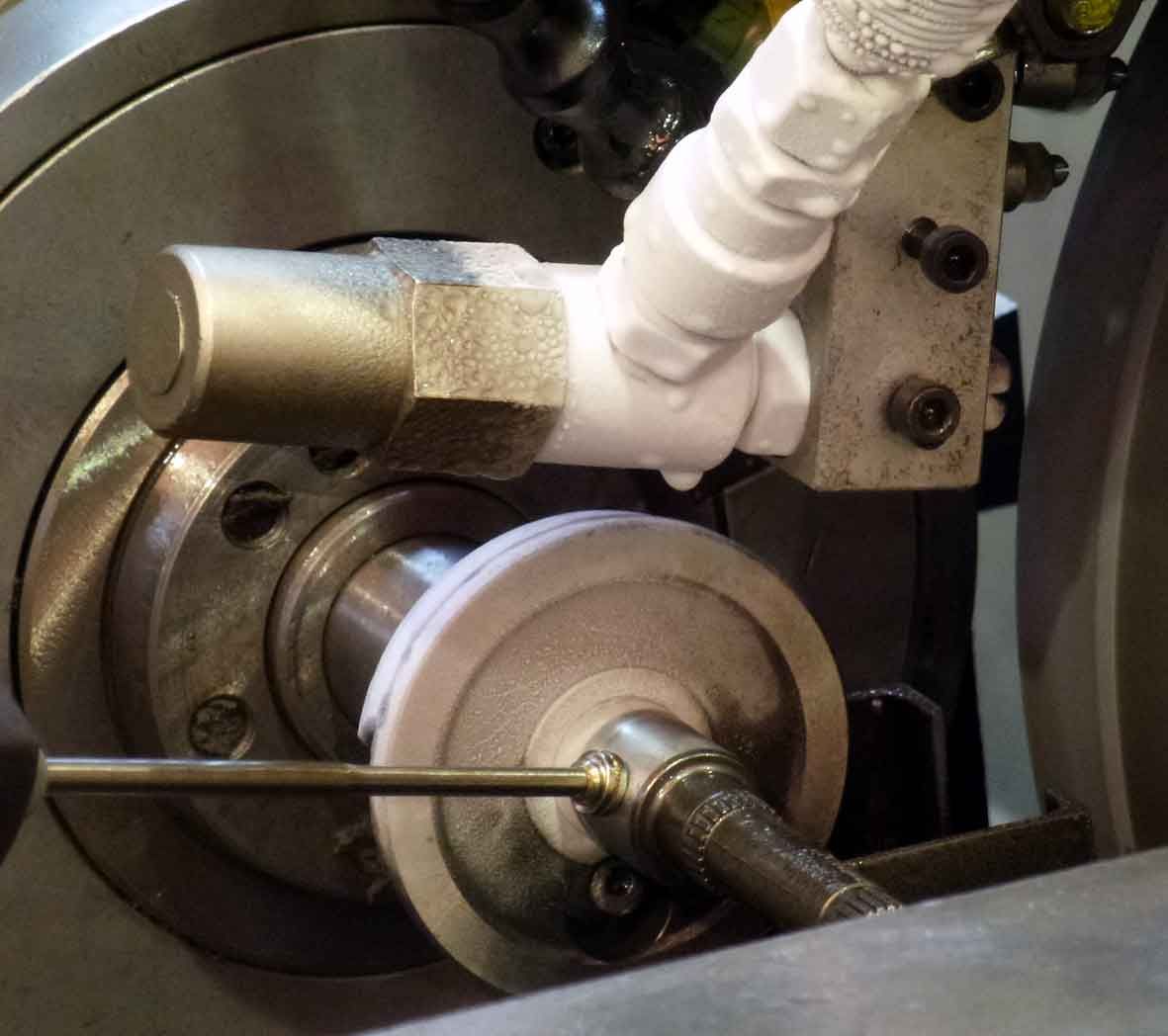

La tecnología MCG (Minimal Coolant Grinding) es un método de lubricación y refrigeración en rectificado basado en la congelación del aceite en el interior de los poros de la muela, utilizando para ello una fuente de frío, y posteriormente rectificar con este aceite congelado. El aceite solidificado, atrapado en el laberinto que forma la porosidad de la muela, permanece adherido a la misma a pesar de la fuerza centrífuga a que está sometido.. El propio calor generado en el proceso de rectificado licua el aceite en el momento del arranque del material, provocando la lubricación y el acceso del mismo a lo largo de toda la longitud de contacto. Esta técnica ha sido patentada por IK4-Ideko y con ella es posible acceder con el lubricante a toda la longitud de contacto durante el proceso de rectificado, algo que salvo en casos muy extremos y aislados no es posible con la aplicación de los métodos tradicionales de MQL utilizados en torneado y/o fresado.

En el proyecto han participado 6 PYMES de España, Portugal y Alemania, 4 Universidades y Centros de Investigación de España y Alemania y 1 socio industrial, no PYME, de Portugal.

IK4_Ideko ha sido también el responsable del correcto ensamblaje en los prototipos finales, de todos los elementos desarrollados por los socios, así como de la definición y control de sus especificaciones y de su implantación en los demostradores finales.