Encuentra aquí la información más actual de IDEKO.

Las soluciones para monitorizar y diagnosticar las vibraciones han requerido tradicionalmente la utilización de grandes equipos y personal especializado, con un coste económico derivado muy elevado.

El uso de tecnologías avanzadas de análisis de datos permite desarrollar dispositivos portátiles user-friendly que registran y procesan las vibraciones de las máquinas para diagnosticar las causas y diseñar soluciones adecuadas.

Las empresas necesitan contar con equipos cada vez más precisos, económicos y eficientes, que les permitan producir productos con elevados estándares de calidad y para conseguir ese objetivo es clave reducir las vibraciones de la maquinaria a un nivel mínimo.La aparición de vibraciones es uno de los principales problemas a los que se enfrenta la industria y supone una limitación considerable en su productividad, debido a que se produce un funcionamiento no deseado de los equipos que reduce la vida de la máquina y de las herramientas. Hasta ahora, el diagnóstico de las causas de las vibraciones y el planteamiento de soluciones para erradicarlas ha sido posible mediante el uso de grandes equipos y personal altamente especializado, con un coste económico derivado muy elevado.

En este contexto, el análisis de datos y el uso de tecnologías avanzadas permiten ofrecer soluciones desde una perspectiva integral y completamente novedosa a una problemática recurrente, que supone un importante lastre en el proceso productivo. El diseño de nuevas plataformas que presenten una elevada potencia de adquisición de datos y computación y que a su vez sean de uso fácil, supone una aproximación efectiva para resolver los problemas derivados de las vibraciones.

La aportación de IK4-IDEKO

El centro tecnológico IK4-IDEKO, referente en fabricación avanzada, dispone de una trayectoria de más de 20 años en el diseño de soluciones para dar una respuesta efectiva a la aparición de vibraciones y ha conseguido identificar los ámbitos de análisis clave orientados a la mejora del comportamiento dinámico de las máquinas.Los expertos del centro de Elgoibar han conseguido determinar ocho áreas de diagnosis relacionadas con la generación de vibraciones sobre las que centrar su actuación para mejorar la eficiencia de los equipos y han desarrollado un dispositivo portátil que registra y procesa las vibraciones de las máquinas para diagnosticar sus posibles problemas.

El conocimiento y experiencia de IK4-IDEKO en las últimas tecnologías aplicadas a la fabricación han contribuido al diseño de una plataforma que consigue resolver de forma ágil y eficiente un problema endémico de la maquinaria con dinámica rotativa.Este desarrollo, denominado ik-DAS, dispone de ocho módulos operativos diferentes que se adaptan a las funciones requeridas y permiten el análisis frecuencial de la señal y de las frecuencias naturales, de los componentes clave como los engranajes, rodamientos, accionamientos y partes estructurales de la maquinaria.

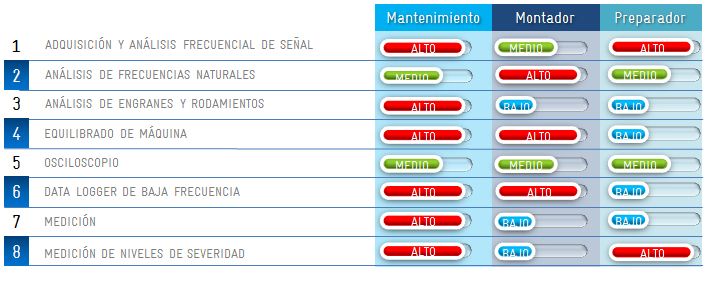

Las 8 áreas de diagnosis y análisis fundamentales en el área de las vibraciones son:

1.- Adquisición y análisis frecuencial de señal

Se trata de una aplicación general, en la que se puede adquirir cualquier tipo de señal conseguida a través de un sensor y realizar un análisis frecuencial para analizar las posibles vibraciones. Permite grabar patrones que sirvan de referencia para revisiones posteriores y observar por comparación la degradación de un sistema de tal forma que se puede considerar como una revisión predictiva. Puede ser de utilidad para analizar la situación de un sistema y para realizar vigilancia por comparación con una situación estable.

2.- Análisis de frecuencias naturales

Aplicación para obtener frecuencias naturales y FRFs. Para obtener este tipo de frecuencias sólo hace falta colocar un acelerómetro en el elemento a analizar y darle un pequeño golpe (excitación) con cualquier elemento. Si se desea obtener la FRF además de un acelerómetro también se necesita un martillo especialmente calibrado para obtener la respuesta impulso. Con una FRF se puede obtener una mayor información como puede ser la rigidez del sistema. La obtención de una frecuencia natural se puede hacer de una forma rápida y sencilla.

3.- Análisis de engranes y rodamientos

La adquisición de una señal con un acelerómetro y el conocimiento de las características de los elementos a analizar que se modelizan, (número de bolas, diámetro, número de dientes...), permite chequear el estado de los elementos e identificar las fuentes de los problemas de la vibración. Función muy útil para el personal de mantenimiento cara a facilitar la predicción temprana de problemas.

4.- Equilibrado de máquina

El equilibrado dinámico y estático se debe realizar de forma automática con diferentes procedimientos: el método de 4 carreras -mediante un acelerómetro- y el método de un plano fase -mediante un acelerómetro y un tacómetro- indicando qué masa de compensación y dónde se debe colocar, en diámetro y ángulo, para equilibrar elementos rotatorios de máquinas. También resulta interesante monitorizar on-line el desequilibrio de la máquina para observar si los posibles desalineamientos producidos por el calentamiento del equipo son los responsables de ese desequilibrio.El equilibrado estático se debe emplear para piezas grandes, dentro de la zona de amarre (plato o mesa) y mediante telemetría (sistema sin cables por ejemplo, wifi). Esta utilidad serviría para conocer si la pieza se encuentra bien colocada en la máquina en función del reparto del peso.

5.- Osciloscopio

El fin es representar cualquier señal eléctrica tomada de un sistema que pueda variar en el tiempo. Por ejemplo, obtener el consumo de una máquina en el tiempo, con la ayuda de un vatímetro.6.- Data Logger de baja frecuenciaEs interesante tener la opción de realizar un registro de datos simultáneo en el tiempo de múltiples canales. La temperatura puede ser una variable que sirva de ejemplo; así, se podrían incorporar hasta 5 sensores de temperatura y registrar las variaciones de las mismas en el tiempo. Esta información ayudaría a determinar el tiempo de estabilización de la máquina. Muy útil cuando se quiere obtener la primera pieza buena en cualquier proceso de fabricación.

7.- Medición de arranque, Run-Up

Esta aplicación muestra on-line, con la ayuda de un acelerómeto, la reacción de las frecuencias de resonancia funcionando a velocidades críticas. De esta forma se obtiene un cuadro de las características de las vibraciones a diferentes velocidades. La observación del comportamiento permite determinar las velocidades críticas (problemáticas) de giro de un sistema.

8.- Monitorización de severidad

Esta aplicación se sirve de la ayuda de un acelerómetro para poder observar on-line el nivel de vibración de un motor girando en cada momento. Según la normativa ISO elegida, ya modelizada previamente, así como el nivel de vibración adquirido, se indica de forma gráfica si el nivel de vibración es óptimo, normal, alto o inaceptable. Por tanto, la medición se realiza por comparación de las señales obtenidas con las normativas referentes a elementos normalizados (motores). Además, existe la posibilidad de crear los propios estándares de la empresa. Esta aplicación es especialmente útil para montadores y personal de mantenimiento.

Los 8 ámbitos de diagnosis y análisis responden directamente a las principales necesidades de los perfiles profesionales involucrados en las vibraciones y en el planteamiento de soluciones para estos problemas.

Todos estos módulos se han embebido dentro del dispositivo, que está compuesto por un mini-ordenador y dotado de un interfaz sencillo e intuitivo, manejable por un operario tras una breve formación y sin necesidad de conocimientos específicos.

El fácil uso de la plataforma ik-DAS hace que su campo de aplicación no se ciña exclusivamente a la industria sino que constituya también una herramienta idónea en los ámbitos de I+D y la formación. De hecho, este sistema es ámpliamente utilizado en centros de referencia en procesos de fabricación así como en el Instituto de Máquina Herramienta de Elgoibar.

En resumen, ik-DAS se presenta como una herramienta avanzada y adaptada a los requerimientos del sector manufacturero industrial para garantizar la calidad de los procesos, así como herramienta para la formación en el ámbito de la enseñanza.